- Home

- datenlogger-monitoringsysteme

- msr-applikationen

- transport

- ermittlung-von-transportbelastungen

Transportüberwachung mit MSR Datenloggern

Der Name Kärcher steht weltweit für höchste Reinigungskompetenz. Kompromisslose Qualität steht für das international operierende deutsche Familienunternehmen dabei an erster Stelle – auch was den Versand der Produkte angeht. Um Transportbelastungen präzise einschätzen zu können, setzt die Firma Kärcher MSR Datenlogger ein.

Der weltweit führende Reinigungsgerätehersteller Kärcher bietet eine umfassende Produktpalette für private Haushalte, Gewerbe und Industrie. Das renommierte Unternehmen mit Hauptsitz in Winnenden, Deutschland, beschäftigt in 60 Ländern über 10.600 Mitarbeiter. Sie alle stellen sicher, dass die Kunden überall auf der Welt genau das bekommen, was sie von Kärcher erwarten: einwandfreie Produkte, die höchsten Ansprüchen genügen. Dieser hohe Qualitätsanspruch macht auch beim Versand der Ware nicht halt.

Ermittlung von Transportbelastungen im Paletten- und Einzelversand

Die im vorliegenden Anwenderbericht von Kärcher verwendeten MSR Datenlogger wurden für die Transportüberwachung des weltweiten Versands von Packstücken eingesetzt, um Transportbeanspruchungen in Zukunft genauer einschätzen zu können. Unterschieden wurden die Versandarten Paletten- und Einzelversand. Um eine Verpackung für den Einzel- oder Palettenversand auslegen zu können, wurden verschiedene Prüfungen durchgeführt:

- Vertikale Stoßprüfung

- Schwingungsprüfung mit variabler sinusförmiger Anregung

Bei diesen Prüfungen wurden die Packstücke ganz gezielt mechanisch-dynamischen Belastungen ausgesetzt, welche die realen Begebenheiten während eines Transports und eines Umschlags simulierten. Das Ziel der Messreihe von Kärcher war es, die Transport-, Umschlag- und Lagerbelastungen auf innereuropäischen Straßen und Gewässern zu evaluieren. Die dabei auftretenden Transportbelastungen sollten anschließend durch konstruktive Maßnahmen an der Verpackung sowie durch den Einsatz an Füllmaterialien kompensiert werden.

VerschiedeneDatenlogger unterschiedlicher Hersteller wurden von Kärcher für den Prüfungseinsatz getestet, gegenübergestellt und in Einsatzgebiete eingeteilt. Eine wesentliche Anforderung an die Datenlogger bestand darin, dass gleichzeitig Temperatur-, Luftfeuchtigkeit- und Beschleunigungswerte aufgezeichnet und gespeichert werden sollten. Ausgewählt wurde der Datenlogger MSR145 da er, dank seines 900 mAh Lithium-Polymer-Akkus und dem zusätzlichen Speicherkartenslot, für Langzeitmessungen ideal einsetzbar ist. Hinzu kam der Vorteil der geringen Außenmaße des Mini-Loggers.

Welcher Logger für welche Transportbelastung?

Der erforderliche Messbereich eines Datenloggers ist stets in Abhängigkeit von der jeweiligen Messaufgabe festzulegen. So ist für die Ermittlung von Beschleunigungswerten, wie sie beispielsweise während dem Transport auf der Ladefläche eines Fahrzeugs entstehen, in der Regel ein relativ geringer Messbereich ausreichend. Für die Überwachung des Palettenversands, also für die Messung von Schwingungen und leichten Stößen (< ±15 g), bewertet Kärcher den MSR145 Mini-Datenlogger deshalb als sehr gut geeignet.

Für kurze und intensivere Stöße, z.B. 75 g mit 8 ms, wie sie beim Einzelversand auftreten können, ist hingegen der speziell für Transportüberwachungen empfohlene Datenlogger MSR165 dem universellen MSR145 überlegen. Mit 1600/s erlaubt der MSR165 dem Anwender hier deutlich mehr Messungen als der MSR145 (50/s); die Transportbelastungen können so mit einer viel größeren Auflösung erkannt werden. Die Speicherkapazität des MSR165 von über zwei Millionen Messwerten reicht zur Aufzeichnung von über 10.000 Stößen aus, mittels microSD Karte lässt sich die Speicherkapazität auf über 1 Mrd Messwerte erweitern. Zusätzlich hilfreich: 32 Messwerte werden bereits vor dem Ereignis gespeichert.

Beispielmessung der Alfred Kärcher GmbH & Co. KG.

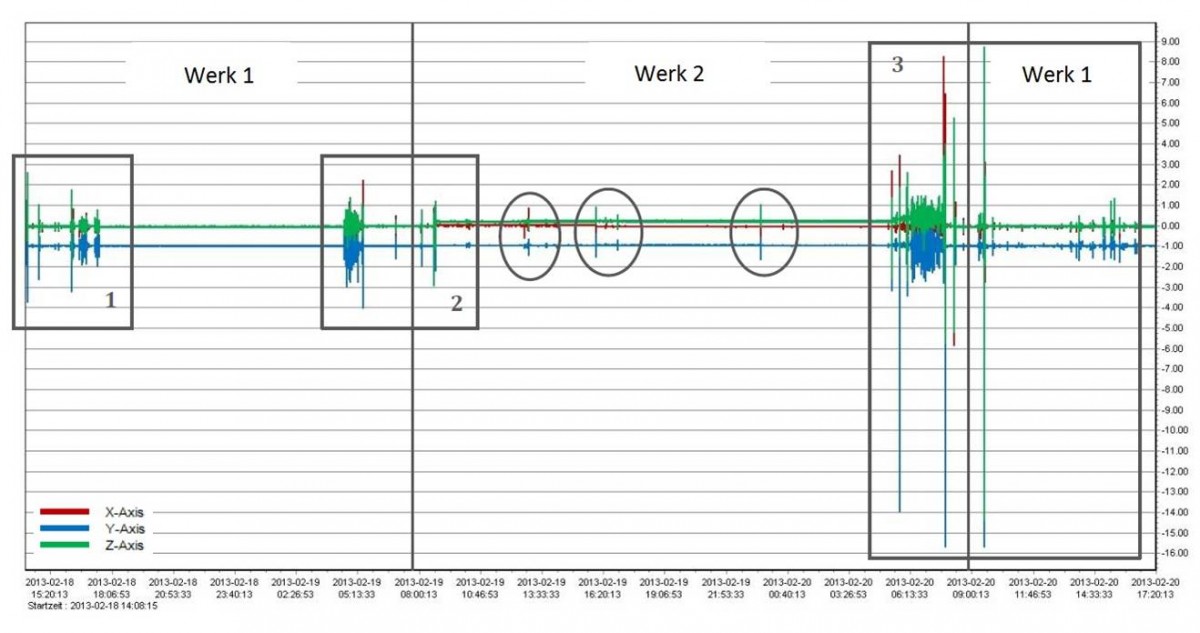

Das nachfolgende Diagramm veranschaulicht die Belastungen, die während eines Palettenversands auf die Verpackung wirken. Die Verpackung wurde von Werk 1 zu Werk 2 und anschließend wieder zurück transportiert. Dabei befand sich die Verpackung stets in einer Gitterbox.

Im Folgenden soll verdeutlicht werden, welche Ereignisse zu den jeweiligen Messzeitpunkten stattgefunden haben:

Am Start wurde die Verpackung zunächst zu der Gitterbox transportiert und in diese hineingelegt. Dieser Vorgang ist somit als manueller Umschlag anzusehen. Dabei wurden die Werte, welche mit dem Rahmen 1 gekennzeichnet sind, erfasst. Diese liegen somit in einem Bereich von ± 3 g bis ± 4 g.

Im Anschluss folgt eine längere Phase bei der keine Veränderung der Beschleunigung ersichtlich ist. Dies ist darauf zurückzuführen, dass die Verpackung in diesem Zeitraum in der Gitterbox gelagert wurde.

Bei dem Rahmen 2 erfolgen nacheinander verschiedene Ereignisse. Zunächst wird die Gitterbox in den LKW verladen und es folgt der Transport in Werk 2. Dort angekommen wird die Gitterbox wiederum entladen und die Verpackung wird manuell aus dieser entnommen und in eine neue Gitterbox für den Rücktransport gelegt. Bei all diesen Vorgängen sind jedoch keine hohen Stoßbelastungen festzustellen. Der maximal erzielte Beschleunigungswert beträgt das Vierfache der Erdbeschleunigung.

Daraufhin erfolgt wiederum eine Lagerungsphase. Im Unterschied zu der Lagerung im Werk 1, zeichnet der Datenlogger allerdings hierbei drei Stoßereignisse auf (durch Kreise im Diagramm gekennzeichnet). Ein Grund hierfür kann sein, dass in die Gitterbox weitere Verpackungen gelegt wurden. Prallen diese auf die „Verpackung A“ auf, kann beispielsweise ein derartiger Stoß zustande kommen. Weiter besteht die Möglichkeit, dass die Gitterbox einen Stoß abbekommen hat, der auf die Verpackung übertragen wurde.

Anschließend wird die Gitterbox wieder in den LKW verladen und zu Werk 1 transportiert. Dort erfolgen das Entladen der Gitterbox sowie ein manueller Transport bis zum Zustellort. Die dabei ermittelten mechanisch-dynamischen Belastungen sind durch den Rahmen 3 gekennzeichnet. Hierbei wurden die höchsten Stöße der Messung festgestellt. Es ist außerdem ersichtlich, dass die Messgrenze des Datenloggers von ± 16 g erreicht wurde. Da die Verpackung zusätzlich mit einem Solve1-Logger ausgestattet war, kann jedoch ermittelt werden, dass eine Beschleunigung von höher als 20 g nicht erreicht wurde.

Fazit

Kritische Transport-Ereignisse wie Erschütterungen, Stöße, Vibrationen, aber auch Temperaturschwankungen oder Veränderungen im Luftdruck können mit Datenloggern präzise aufgezeichnet werden. Wurde unterwegs die Verpackung geöffnet oder gar beschädigt – oder richtete Feuchtigkeit Schäden an – die Logger dokumentieren mithilfe entsprechender Sensoren jede kleinste Veränderung mit exakter Zeitangabe. Eventuelle Transportschäden werden so frühzeitig erkannt und die Ereignisse lassen sich vollständig rekonstruieren - auch Haftungsfragen lassen sich damit objektiv beurteilen. Die Auswertung der Messdaten liefert zudem wertvolle Grundlagen, welchen auch bei der Transportverpackung Rechnung getragen werden muss.