- Home

- datenlogger-monitoringsysteme

- hobo-applikationen

- energieverbrauch-kosteneinsparungen

Versteckte Energieverschwendung mit Datenloggern aufspüren -

7 Möglichkeiten zur Kosteneinsparung

Der Schlüssel zur Energieleistung ist eine zuverlässige Quelle für genaue Daten und Analysen. Aufwändige Messsysteme sind oft teuer in der Installation, im Betrieb und in der Wartung. Datenlogger sind einfache, robuste Mess- und Aufzeichnungsgeräte, mit denen Unternehmen erhebliche Energiekosten einsparen können. Der erste Schritt zur Kostensenkung ist die Ermittlung der Energieverschwendung. Die Daten aus den monatlichen Rechnungen der Energieversorger und die Bewertungen der Geräte sind zwar nützlich, aber nicht ausreichend.

Permanente Messgeräte sind wegen der hohen Kosten und der unsicheren Erträge oft keine attraktive Alternative. Einfache, temporäre Geräte, wie HOBO®-Datenlogger, können verwendet werden, um schnell wichtige Informationen zu einem Bruchteil der Kosten zu erhalten. Ein umfassendes Messsystem kann später hinzugefügt werden, wenn die Analyse eine größere Investition rechtfertigt. Die von den Datenloggern gesammelten Informationen können helfen, die Notwendigkeit von Investitionen in Verbesserungen zu bestätigen. Die Anschaffung neuer energiesparender Geräte erfordert Kapital, und betriebliche Veränderungen können mit Risiken verbunden sein. Die durch die Analyse der gesammelten Daten geschätzten Einsparungen helfen, diese Projekte zu rechtfertigen. Darüber hinaus wird Ihre Einrichtung mit Datenloggern und einem umfassenden Verständnis der Versorgungskosten wettbewerbsfähiger sein und niedrigere Fixkosten aufweisen.

Auf dieser Seite werden wir sieben gängige Möglichkeiten zum Aufspüren versteckter Energieverschwendung, die Erfassung und Analyse von Daten sowie die Berechnung von Einsparungen für jede Möglichkeit behandeln.

Energieverschwendung 1#: Hoher fester Stromverbrauch

Die Rechnungen der Energieversorger weisen den Stromverbrauch über einen Abrechnungszeitraum von etwa 30 Tagen aus. Dies ist eine wichtige Information, aber nur ein Teil des Ganzen. Die durchschnittliche elektrische Last für jedes Bedarfsintervall (15, 30 oder 60 Minuten) ist ebenfalls hilfreich, um den Verbrauch zu verstehen und Möglichkeiten aufzudecken. Nachfolgend finden Sie ein Beispiel für die Daten der Verbrauchsintervalle.

Diese Informationen sind oft bei Ihrem örtlichen Energieversorger erhältlich. Alternativ können Sie auch einen einfachen Laststrom-Datenlogger verwenden, um die Informationen zu erhalten. Messen Sie bei der Aufzeichnung von Verbrauchsdaten eine Phase und gehen Sie von folgenden Annahmen aus.

- Symmetrische 3-Phasen-Schaltung

- Nominale Netzspannung

- Leistungsfaktor von 90 %

- Mittlere Wirkleistung [kW] = 1,732 x Netzspannung x mittlerer Laststrom x Leistungsfaktor / 1000

Diese Schritte werden dazu beitragen, dass die Daten der Bedarfsintervalle genau genug für das Energiemanagement sind:

1. Sammeln Sie Daten für einen kompletten Abrechnungszyklus des Versorgungsunternehmens und vergleichen Sie die tatsächliche Energie [kWh] aus der Rechnung des Versorgungsunternehmens mit den protokollierten Daten. Aufgrund der oben genannten vereinfachenden Annahmen ist eine geringe Differenz zu erwarten.

2. Berechnen Sie einen Korrekturfaktor und verwenden Sie ihn bei nachfolgenden Berechnungen. Damit werden die tatsächliche Netzspannung, die Phasenunsymmetrie, der tatsächliche Leistungsfaktor und Messfehler korrigiert.

Feste Nutzung:

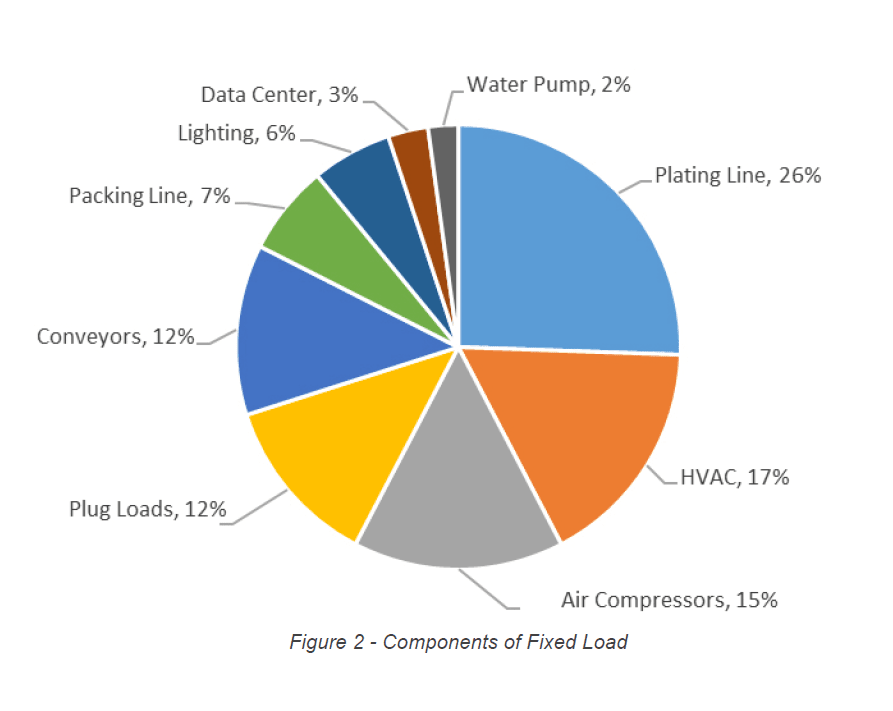

Die Intervalldaten zeigen, dass die Last der Anlage ein starkes Tagesprofil aufweist. Während die Spitzenleistung bei 100 kW liegt, sinkt die Last selten unter 25 kW. Dies wird als "feste Last" bezeichnet - die Strommenge, die immer verbraucht wird, unabhängig von der Tageszeit oder der Aktivität in der Einrichtung.

Es ist wichtig, die Hauptkomponenten der festen Last zu kennen - insbesondere, welche Geräte diesen Verbrauch verursachen. Mit Hilfe von tragbaren Datenloggern kann ein Diagramm wie das folgende erstellt werden, um die feste Last zu verstehen und unnötige Lasten zu identifizieren, die abgeschaltet werden können, anstatt ständig zu laufen.

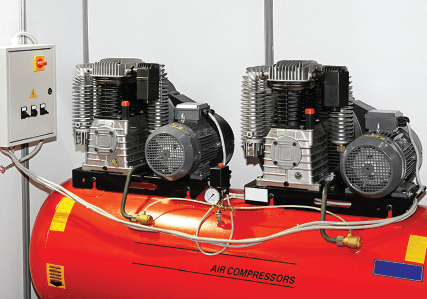

Druckluft ist eine bequeme Art, industrielle Anlagen mit Energie zu versorgen, und sie ist auch in vielerlei anderer Hinsicht nützlich. Leider ist sie aber auch ineffizient und verschwenderisch. Weniger als 10 % der zugeführten Energie wird jemals in nützliche Arbeit umgesetzt, und 70 % der zugeführten Energie wird im Kompressor in Wärme umgewandelt.

Ein wichtiger Aspekt des Druckluftsystems ist die Kompressorsteuerung. Wenn Sie mehr als einen Kompressor haben, ist es sehr wichtig zu wissen, wie sich die Maschinen die Last teilen. Der Luftbedarf in der Anlage ändert sich und entspricht selten der Nennleistung aller Maschinen, so dass eine oder mehrere Maschinen mit weniger als 100 % Leistung laufen müssen. Teilweise belastete Kompressoren sind nicht so effizient wie voll belastete Maschinen.

Die beste Möglichkeit die Last zu verteilen besteht darin, alle bis auf eine Maschine, die als "Swing-Maschine" bezeichnet wird, mit Grundlast zu betreiben. Die Swing-Maschine hält den Systemdruck aufrecht, indem sie die Leistung des Kompressors je nach Bedarf ändert. Alle anderen Maschinen werden mit konstanter Leistung bei maximalem Wirkungsgrad betrieben oder befinden sich im Leerlauf, wenn sie nicht zur Deckung der Last benötigt werden.

Datenlogger werden verwendet, um die ordnungsgemäße Beladung der Maschine wie folgt zu überprüfen:

1. Installieren Sie einen Datenlogger und einen Stromwandler an einer Phase jedes Verdichters und zeichnen Sie den Laststrom eine Woche lang mit einem Abtastintervall von 30 Sekunden auf.

2. Berechnen Sie die Eingangsleistung des Verdichters in jedem Intervall unter der Annahme einer Nennspannung und eines Leistungsfaktors von 86 % mit der Formel Eingangsleistung [kW] = 1,732 x Nennspannung x Netzstrom x 0,86 / 1000

3. Stellen Sie die Eingangsleistung für alle Maschinen in einem Diagramm dar und überprüfen Sie, dass jeweils nur eine Maschine im Teillastbereich arbeitet. Weitere wichtige Beobachtungen - untersuchen Sie die Leistungsprofile Ihrer Kompressoren und berücksichtigen Sie sie:

1. Was kostet Sie der Betrieb Ihrer Luftkompressoren im Jahr?

2. Folgt der Druckluftverbrauch der Produktionstätigkeit?

3. Wie viel Energie (und Geld) wird für Druckluft verschwendet, wenn die Anlage nicht in Betrieb ist?

4. Wie viel der Kompressorleistung ist Ihrer Meinung nach auf Leckagen in den Verteilerrohren zurückzuführen?

5. Welchen Wert hat die Abwärme, und wie kann sie genutzt werden?

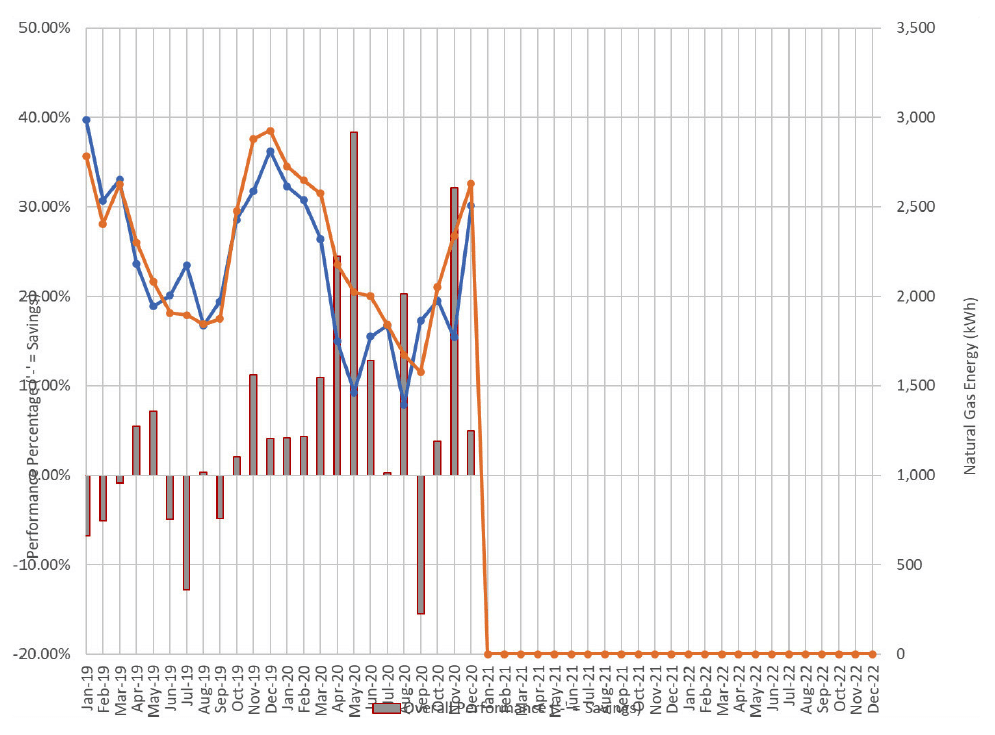

Energieverschwendung #3: Außerplanmäßiger Betrieb

Formelle Energiemanagementsysteme verfügen über Energieleistungsindikatoren (EnPIs), die zur Steuerung der Energieleistung "ausnahmsweise" verwendet werden. Sie zeigen der Geschäftsleitung, wie die tatsächliche Energieleistung im Vergleich zu den Erwartungen aussieht. Auf der höchsten Ebene kann ein monatlicher EnPI "gesamte verbrauchte Strom- und Gasenergie [MWh]" lauten. Es sind keine weiteren Maßnahmen erforderlich, wenn der EnPI den Erwartungen entspricht (auf der Mittellinie). Die Gesamtenergie wird häufig an die tatsächlichen Wetterbedingungen und das Produktionsniveau angepasst, um keine Zeit mit der Untersuchung von Abweichungen zu verschwenden, die sich leicht durch die Wetterbedingungen oder Änderungen in der Produktion in diesem Monat erklären lassen. Wenn der oberste EnPI von der Mittellinie abweicht, ist etwas nicht in Ordnung. Die Unternehmensleitung wird eine Erklärung und einen Aktionsplan verlangen, um die Anlage wieder auf einen optimalen Energiestandard zu bringen. In diesem Fall werden tragbare Datenlogger an einzelnen Anlagen wie großen Motoren, Kompressoren oder Prozessanlagen eingesetzt, um die Ursache des Problems zu untersuchen und zu ermitteln.

Zusätzlich zu den Prozessanlagen sollte die Untersuchung auch Folgendes umfassen:

• Druckluftkompressoren und Vakuumpumpen

• Klimageräte, Zuluftanlagen und andere HLK-Geräte

• Große Ventilatoren und Pumpen

Dies ist auch der Zeitpunkt, um die Daten der Bedarfsintervalle für die Hauptstromversorgung aufzuzeichnen und genau zu analysieren.

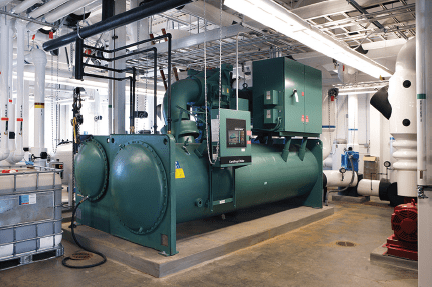

Wenn Sie ein Kaltwassersystem mit Verdunstungskühlung betreiben, sollten Sie die Temperatur des eintretenden Verflüssigerwassers und deren Veränderung in Abhängigkeit vom Wetter untersuchen. Tragbare Datenlogger können verwendet werden, um die Wassertemperatur zusammen mit der Umgebungstemperatur und der relativen Luftfeuchtigkeit zu überwachen. Wenn die Temperatur des eintretenden Verflüssigerwassers bei Wetterveränderungen konstant bleibt, verschwenden Sie Energie, weil Sie mit einem festen Druck arbeiten. Die Verflüssigertemperatur hat einen erheblichen Einfluss auf die Effizienz der Kältemaschine, da sie den Kopfdruck und die Verdichterleistung bestimmt. Wenn Verdunstungskühlung verwendet wird, sollte der Betreiber die Eingangstemperatur des Verflüssigers auf 5 °F über der Feuchtkugeltemperatur der Umgebung einstellen. Auf diese Weise lassen sich 2 bis 8 % der elektrischen Energie einsparen, wenn die Einstellung manuell erfolgt und 4 bis 20 %, wenn sie automatisch durch einen elektronischen Regler erfolgt. In der Praxis bedeutet dies, dass die Wassertemperatur so weit wie möglich gesenkt werden muss, wenn die Außenlufttemperatur und die Luftfeuchtigkeit gegeben sind. Die Absenkung der Verflüssigerwassertemperatur erfordert zwar mehr Energie für Pumpen und Ventilatoren. Diese zusätzliche Energie wird jedoch durch den niedrigeren Druck und die daraus resultierende geringere Leistungsaufnahme des Verdichters mehr als ausgeglichen.

Bonus: Der Saugdruck des Verdichters ist ebenfalls eine wichtige Determinante für den Energieverbrauch und die Effizienz. Er hängt mit dem Sollwert der Kaltwasservorlauftemperatur zusammen. Eine Erhöhung um nur 1 °F kann den Energieverbrauch erheblich senken. Eine höhere Kaltwasservorlauftemperatur kann zwar einen höheren Wasserdurchfluss erfordern, aber die Einsparungen bei den Verdichtern machen dies oft zu einem guten Schritt. Verwenden Sie Datenlogger, um die Entwicklung der Kaltwasservorlauftemperatur zu verfolgen, und betreiben Sie die Anlage auf der höchsten Stufe, die für die Kühlung erforderlich ist.

Hinweis: Seien Sie vorsichtig bei der Verwendung des elektrischen Laststroms [Ampere] zur Schätzung der tatsächlichen Leistung [kW].

Elektrizität wird in Einheiten von realer Energie [kWh] und Leistung [kW] verkauft. Sie werden auf Ihrer Stromrechnung keinen Hinweis auf elektrischen Strom oder Ampere (Stromflussrate) finden. Eine genaue Messung der elektrischen Wechselstromenergie erfordert die Messung des Laststroms und der Netzspannung. Dies muss so geschehen, dass auch der Phasenwinkel zwischen diesen beiden Größen bestimmt werden kann. Die für die Abrechnung verwendeten Stromzähler verfügen über diese Fähigkeit.

Für Studien zum Energiemanagement verwenden wir häufig einen einfachen Stromwandler (CT) zur Messung des Laststroms und gehen von einer Nennspannung und einem Phasenwinkel aus, um die tatsächliche Leistung und Energie zu schätzen. Diese Annahmen sind zwar in vielen, aber nicht in allen Situationen gültig.

Der Phasenwinkel zwischen Strom und Spannung (Leistungsfaktor) kann bei großen induktiven Lasten (Motoren) und kapazitiven Lasten (nicht so häufig) in einem weiten Bereich variieren. In diesen Fällen liefert eine einfache Messung des Laststroms keine genauen Informationen über die tatsächliche Leistung und den Energieverbrauch.

Ein Beispiel ist ein Induktionsmotor, der bei Volllast einen Leistungsfaktor von 0,85 und beim Anfahren von 0,10 oder weniger haben kann. In diesem Fall können wir nicht von einem konstanten Phasenwinkel (Leistungsfaktor) ausgehen, und es ist eine direkte Messung der tatsächlichen Leistung und Energie erforderlich.

Ein konstanter Leistungsfaktor ist nicht immer eine gültige Annahme - in einigen Fällen, wie z. B. beim Anfahren von Induktionsmotoren, kann er völlig falsch sein.

Energieverschwendung #5: Vorläufige Lösungen

Datenlogger werden häufig eingesetzt, um den Energieverbrauch und die Kosten erheblich zu senken. Leider sind diese Gewinne nicht immer von Dauer. Innerhalb von sechs Monaten bis zu einem Jahr kehrt der Energieverbrauch auf ein höheres Niveau zurück. Die Ursache für dieses Problem sind oft "vorübergehende" Änderungen, die in Vergessenheit geraten und dauerhaft werden. Sie müssen vorübergehende Änderungen vornehmen, um Ihre Einsparungen über einen längeren Zeitraum aufrechtzuerhalten.

Beispiel

Eine Hochgeschwindigkeitsmaschine die Etiketten auf Suppendosen anbringt, ist defekt. Um die Produktionsziele zu erreichen, muss die Maschine so schnell wie möglich wieder richtig funktionieren. Der Anwender ist der Meinung, dass eine Erhöhung des Druckluftdrucks Abhilfe schaffen kann, also wird der Druck (in der gesamten Anlage) um 5 psi erhöht. Da das Problem weiterhin besteht, werden weitere Änderungen an der Beleuchtung, der HLK-Anlage usw. vorgenommen und die Maschine funktioniert schließlich wieder ordnungsgemäß.

In einer typischen Anlage ist das das Ende der Geschichte; das Problem ist "gelöst". In Wirklichkeit ist das Problem zwar kurzfristig gelöst, aber die vorübergehenden Änderungen sind nun dauerhaft und haben unbeabsichtigte Folgen, wie z. B. höhere Betriebskosten.

Fairerweise muss man sagen, dass die Bodenmechaniker ihre Arbeit getan haben, nämlich die Maschine zum Laufen zu bringen. Aber:

• Hat jemand das Problem und seine Ursachen wirklich verstanden?

• Wurden alternative Lösungen in Betracht gezogen?

• Wurde die langfristig beste Lösung umgesetzt?

Die Antwort auf all diese Fragen lautet "wahrscheinlich nicht".

Empfehlungen

• Ermutigen Sie Ihre Mechaniker, die Produktion weiterhin zu unterstützen und kurzfristige Korrekturen vorzunehmen.

• Die gleichen Mechaniker sollten verpflichtet werden, alle vorübergehenden Änderungen zu melden, damit eine formelle Problemlösungsmethode eingeführt werden kann, die zur besten langfristigen Lösung führt.

• Lassen Sie nicht zu, dass eine Reihe nicht gemeldeter, vorübergehender Änderungen Ihre Energiekosten dauerhaft erhöhen.

Stellen Sie sich vor, Sie fahren mit einem Auto von New York nach Seattle, ohne einen funktionierenden Tachometer zu haben. Drei Wochen nach Ihrer Ankunft in Seattle erhalten Sie mehrere Strafzettel und ein Bußgeld in Höhe von 1.000 Dollar wegen Geschwindigkeitsüberschreitung in Iowa, South Dakota und Wyoming. Der Wert einer Geschwindigkeitsanzeige in Echtzeit liegt auf der Hand: Sie hätten die Verstöße möglicherweise vermeiden können oder wüssten zumindest, wann und wo sie begangen wurden. Das Gleiche gilt für gewerbliche und industrielle Stromverbraucher.

Die meisten Stromtarife für Gewerbe und Industrie enthalten Energiekosten

[¢/kWh] und Gebühren für Spitzenleistung (Nachfrage) [$/kW]. Viele Nutzer wissen nicht, wann die Verbrauchsspitzen aufgetreten sind oder welche elektrischen Lasten zu den Spitzenwerten beigetragen haben. Die durchschnittliche elektrische Last [kW], die alle 15 Minuten aufgezeichnet wird, ist sehr nützlich, um die Gebühren für die Spitzenleistung (Nachfrage) zu reduzieren.

Die Datenlogger werden wie folgt zur Erstellung von Lastprofilen eingesetzt:

1. Installieren Sie einen Datenlogger und einen Stromwandler an einer Phase des Stromnetzes der Einrichtung und stellen Sie das Messintervall auf 1 Minute ein. Wenn die Leistung 600 Ampere übersteigt (maximale Größe des verfügbaren Stromwandlers) und es mehrere Leiter pro Phase gibt, platzieren Sie den Messwandler um einen der Leiter und gehen Sie davon aus, dass der Strom in allen Leitern gleich ist.

2. Berechnen Sie die durchschnittliche Leistung über ein 15-Minuten-Intervall unter der Annahme von Nennspannung und 90 % Leistungsfaktor mit Hilfe des Ausdrucks (Leistung [kW] = 1,732 x Nennnetzspannung x Netzstrom x 0,90 / 1000). Ein Tabellenkalkulationsprogramm ist hilfreich.

3. Untersuchen Sie das Profil und achten Sie auf deutliche Spitzen im Energieverbrauch,

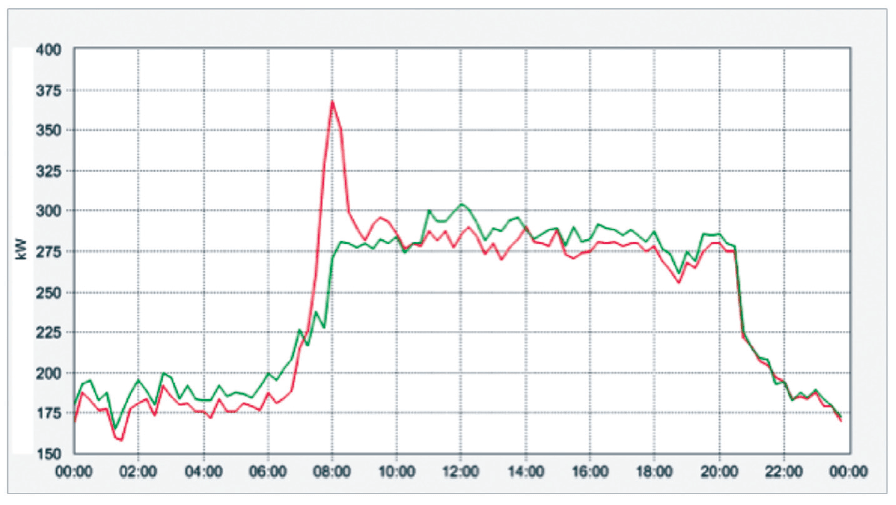

wie in diesem Beispiel:

Ein kleiner Lebensmittelladen hatte jeden Morgen um 8:00 Uhr eine Lastspitze von 359 kW, die durch das gleichzeitige Abtauen aller Gefriertruhen verursacht wurde (rote Linie). Die grüne Linie zeigt das sich daraus ergebende Lastprofil eine Woche später, nachdem die Zeitschaltuhren so eingestellt wurden, dass die Spitzenlast vermieden wurde. Der Abrechnungsbedarf wurde von 359 kW auf 302 kW reduziert, was zu jährlichen Einsparungen von fast 10.000 $ führt.

Energieverschwendung #7: Keine Nutzung der "freien Kühlung"

In vielen Einrichtungen werden Kältemaschinen betrieben, um Wasser mit einer Temperatur von 40 °F bis 50 °F für Produktionsprozesse und Raumkühlung bereitzustellen. Dazu sind Kältekompressoren, Verdampfer, Kondensatoren, Kühltürme, Pumpen und andere Geräte erforderlich. Der Hauptenergieverbraucher ist der Kältekompressor.

Zu bestimmten Zeiten im Jahr ist es möglich, das benötigte Kaltwasser ohne den Kompressor bereitzustellen, wenn niedrige Außentemperaturen und/oder eine niedrige Luftfeuchtigkeit eine direkte Ableitung der Wärme an die Umgebung ermöglichen. Dies wird als "freie Kühlung" bezeichnet, und viele Einrichtungen nutzen diese Möglichkeit, die Energiekosten für die Kühlung um 75 % zu senken, nicht aus.

Für die freie Kühlung sind Investitionsgüter wie Wärmetauscher und Steuerungen erforderlich. Die Einsparungen rechtfertigen jedoch oft die Investition.

Schätzen Sie die potenziellen Einsparungen, indem Sie mit einem Datenlogger eine Woche lang jede Minute den Laststrom an einer Phase jedes Kühlerverdichters aufzeichnen. Verwenden Sie den folgenden Ausdruck, um den stündlichen elektrischen Energieaufwand zu berechnen:

Energieaufwand [kWh] = 1,732 x Nennspannung x durchschnittlicher Laststrom [Ampere] x 0,86 / 1000

Schätzen Sie die durchschnittlichen stündlichen Betriebskosten [$/Stunde] mithilfe einer Tabellenkalkulation und der durchschnittlichen Stromkosten pro Einheit [$/kWh].

Ziehen Sie als Nächstes die Wetterdaten heran und bestimmen Sie, wie viele Stunden im Jahr die Außentemperatur unter 46 °F liegt. Dies ist die Anzahl der Stunden, in denen eine freie Kühlung sinnvoll sein kann. Schätzen Sie den jährlichen Wert der freien Kühlung, indem Sie die stündlichen Betriebskosten mit dieser Anzahl von Stunden und dann mit 0,75 multiplizieren.

Beispiel Kalkulation

Nehmen wir vier (4) 500-Tonnen-Kühlmaschinen, die das ganze Jahr über im Zentrum Nebraskas betrieben werden. Die durchschnittliche stündliche Energiezufuhr wird anhand der protokollierten Datenaufzeichnungen auf 764 kWh festgelegt. Unter der Annahme von Stromkosten von 6,3 ¢/kWh,

betragen die Betriebskosten $48,13 pro Stunde.

Die Außentemperatur liegt in Zentralnebraska an 3.480 Stunden pro Jahr unter 46 °F. Da die freie Kühlung die Betriebskosten um 75 % senkt (Einsparung von 36,10 $/Std.), beträgt das Einsparpotenzial 36,10 x 3480 = 126.000 $.

Dies ist eine Haushaltsschätzung auf der Grundlage von Betriebsdaten aus einer Woche und einigen groben Annahmen. Viele Faktoren beeinflussen die tatsächlichen Einsparungen, so dass weitere Analysen erforderlich sind. Der Zweck dieser Berechnung ist es, ein Gefühl für den potenziellen Nutzen zu bekommen, damit die freie Kühlung für Energieeinsparungen in Betracht gezogen werden kann.

Profitieren Sie von unserer Expertise

Kontaktieren Sie uns über den Kanal Ihrer Wahl und wir beraten Sie in einem unverbindlichem Gespräch zu Ihrer Anwendung und allem was Sie über die passende Überwachungslösung wissen müssen.

Warum nicht gleich jetzt?

0721 - 62 69 08 50