- Home

- datenlogger-monitoringsysteme

- thermische-validierung

- lyophilisations-prozess

Validierung des Lyophilisierungsvorgangs

Wie kann ich mein Lyophilisierungsverfahren validieren?

Bei der Lyophilisierung handelt es sich um einen Gefriertrocknungsprozess, in dem das Produkt einer sehr kalten Umgebungstemperatur ausgesetzt und unter Vakuum gehalten wird. Wahrend dieses Prozesses ist von besonderer Bedeutung, dass die temperaturgesteuerten Regalböden das Produkt auf die richtige Temperatur bringen. Dies wird normalerweise über einen Edelstahl-Regalboden mit einer bestimmten Größe erreicht, der von unten beheizt werden kann. Dem Produkt wird dann im gefrorenen Zustand unter Vakuumbedingungen Wärme zugeführt; das im Produkt enthaltene Wasser sublimiert dabei vom festen in den gasförmigen Zustand, ohne die Integrität des Produkts zu beeinträchtigen. Aus diesem Grund soll nicht nur die Temperatur des Regalbodens, sondern auch die des Produkts genau überwacht werden. Wird der Gefriertrocknungsprozess auf diese Weise validiert, garantiert dies dessen Effizienz.

Micro Flex Datenlogger für die Validierung von Lyophilisierungsverfahren

Validierung mit Echtzeitdaten

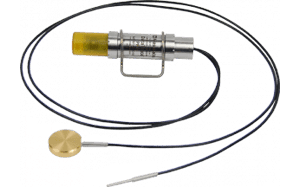

Normalerweise würden Thermoelemente zum Einsatz kommen, um den Gefriertrocknungsprozess zu validieren; Wir haben jedoch erkannt, dass hier eine zweckmäßigere Lösung nötig ist und daher den NEUEN Micro Flex Datenlogger entwickelt! Der Micro Flex Logger ist mit einem kleinen Fühler ausgestattet, der direkt in Ampullen und Fläschchen zur Temperaturüberwachung eingebracht werden kann. Als Zubehör wird ein spezielles Oberflächen-Vorsatzstück (Puck) mitgeliefert. Der Fühler wird in den Puck eingeführt, und kann dann direkt zur Oberflächenmessung im Gefriertrocknungsprozess verwendet werden. Sie erhalten mit diesen neuen Produkten auf bequeme Art einen kompletten Fühlersatz zur Überwachung Ihres Produkts, so dass Sie sowohl Oberflächentemperatur als auch Ampullentemperatur direkt bestimmen können.

Ähnlich wie Thermoelemente reagiert auch der Micro Flex Logger in idealer Weise auf Temperaturschwankungen. Der für die Micro Flex Logger verwendete Puck wird aus Messing hergestellt, das eine hervorragende Temperatur-Reaktionszeit vorweisen kann. Da der Micro Flex Logger auf den Grundlagen unserer MPRF Produktlinie aufgebaut ist, können Sie bequem auf Echtzeitdaten direkt während des Prozessverlaufs zugreifen. Jetzt können Sie spontan Änderungen oder Entscheidungen auf konkreten Daten basieren, anstatt aus dem Bauch heraus Ihrer Intuition zu folgen. Sie müssen keine Vermutungen mehr anstellen, sondern wissen genau, welche Parameter zu ändern sind, und das noch während der Prozess läuft. Fühlen Sie sich sicher bei der Validierung Ihres Verfahrens, und sparen Sie Zeit. Wenn Sie einen Prozess fernüberwachen, sehen Sie aufgrund der Echtzeitdaten sofort, ob ein Problem unverzüglich angegangen werden muss.

Wie funktioniert das Ganze?

Um eine Validierung mit dem Micro Flex Datenlogger durchzuführen, platzieren Sie Oberflächenfühler zunächst an den Stellen, bei denen Sie vermuten, dass sie die kältesten sind. Stecken Sie anschließend einen Fühler in eine Ampulle und vergewissern Sie sich, dass diese die korrekte Temperatur in der vorgegebenen Zeit erreicht. Dies ist ein typischer Validierungsprozess, mit dem Unterschied, dass Sie jetzt mit dem Micro Flex Logger und den Oberflächenfühlern das richtige Werkzeug zur Hand haben, um dies effizient durchzuführen.

Vergessen Sie nicht, auch ein räumliches Temperaturprofil Ihres Regalbodens durchzuführen. Verwenden Sie einen systematischen Ansatz, indem Sie alle Logger in regelmäßigen Abständen auf dem Regal anbringen, mit Fühlern in allen Ecken und in der Mitte. Sie müssen dabei entscheiden, wie viele Fühler nötig sind, um das bestmögliche Resultat zu erzielen.

Klicken Sie hier, um mehr über den Micro Flex Datenlogger zu erfahren. Sollten Sie noch Fragen zum neuen Micro Flex Logger oder dem Oberflächenfühler haben, oder Unterstützung beim nächsten Validieren oder Mappen Ihres Gefriertrochnungsverfahrens benötigen, setzen Sie sich bitte mit uns in Verbindung!